Contact: John Tao

Mobile/WhatsApp: +86 186 6862 7050

Email. Johntao@Fupusi.com

www.Fupusi.com

John Tao as the owner of Taizhou Fupusi Machinery Co., Ltd., who has more than 15 years of experience in the plastic bottle industry field, is focused on improving the quality of the machines and the after-sales system

V. Mantenimiento estacional – 1500 horas:

- Presión de trabajo:

Revise las tuberías y los compresores del sistema operativo. Compruebe si el manómetro presenta fallas. - Presión de soplado:

Revise las tuberías y los compresores del sistema de alta presión. Compruebe los filtros internos del sistema. - Enfriador:

Compruebe la temperatura del agua de refrigeración.

Compruebe la tubería de agua de refrigeración.

Actualice el agua circulante de la unidad enfriadora y agregue suavizantes, agentes antipolvo, anticongelantes, etc. adecuados para garantizar un flujo fluido en la tubería y una calidad estable. - Torre de agua de refrigeración:

Compruebe la temperatura del agua de refrigeración.

Actualice el agua circulante en el enfriador y agregue suavizantes, agentes antipolvo, anticongelantes, etc. adecuados para garantizar un flujo fluido en la tubería y una calidad estable. - Limpieza:

Utilice aire seco filtrado para eliminar el polvo de la máquina de manipulación de materiales y la cinta transportadora, y límpielos con un paño seco. 6. Revise los pernos de soporte de la máquina y mida su planitud. - Mecánica:

Revise los pernos de los brazos robóticos de alimentación y descarga para asegurar que estén bien fijados. - Rodamientos de seguimiento:

El rodamiento de accionamiento del molde inferior CF12-1 debe inspeccionarse y mantenerse regularmente. Si presenta desgaste, debe reemplazarse oportunamente.

VI. Mantenimiento anual – 6000 horas:

- Armario eléctrico:

Revise todos los fusibles.

Asegúrese de que todos los tornillos estén bien apretados. - Luz infrarroja:

La vida útil de una lámpara infrarroja a 380 voltios es de 5000 horas.

Un bajo consumo de energía a largo plazo aumenta la vida útil de las lámparas infrarrojas. - Silenciador de alta presión:

Extraiga el silenciador de alta presión, sople el polvo con aire seco filtrado y luego límpielo con un paño seco. - Apriete de pernos:

Revise todos los pernos para asegurar que estén bien apretados. 5. Sistema de presión de aire:

Pruebe el sellado de los cilindros neumáticos, las válvulas de control, los manómetros, las tuberías y las conexiones. Utilice agua jabonosa para detectar fugas de aire.

Verifique el funcionamiento de la válvula de seguridad y ajuste la presión indicada anteriormente; preestablezca la presión para garantizar su funcionamiento normal.

VII. Actualización sobre las luces infrarrojas:

Vida útil:

Las especificaciones de la lámpara son 220 V-235 V, 1000 W y 1000 W con una salida de 235 V, con una vida útil de 5000 horas.

- Actualización

Atención: Al reemplazar la lámpara, ya que tanto la lámpara como el horno de calentamiento están muy calientes, el personal de mantenimiento debe usar ropa y guantes protectores resistentes al calor para una sustitución segura.

(1) Desconecte la alimentación principal del armario eléctrico.

(2) Abra la puerta de seguridad y afloje los pernos de la cubierta protectora de la caja de conexiones.

(3) Retire las bobinas de ambos extremos de la lámpara. (4) Retire los pasadores móviles a ambos lados del horno de calentamiento y bájelo gradualmente.

(5) Retire con cuidado la lámpara dañada y sustitúyala por una nueva.

(6) Gire el horno de calentamiento hacia arriba para colocarlo e inserte el pasador móvil para fijarlo.

(7) Conecte el cable de la lámpara al cuadro de distribución y apriete los pernos de la cubierta protectora.

(8) Cierre la puerta de seguridad y encienda el aparato.

(9) Encienda el controlador de temperatura y compruebe si la luz funciona correctamente.

(10) Reinicie y ponga en marcha el aparato.

Aspectos a considerar:

Al sustituir las luminarias, mantenga limpia su superficie. Si presenta suciedad, límpiela con un algodón empapado en alcohol.

Antes de realizar la actualización, compruebe cuántas luces están dañadas en el armario eléctrico.

V. Mantenimiento e inspección de seguridad:

Atención: Al realizar el mantenimiento, asegúrese de seguir las normas; de lo contrario, la máquina y los dispositivos periféricos se dañarán fácilmente.

Al realizar tareas de mantenimiento o reparación, asegúrese de desconectar todas las fuentes de alimentación y colocar un cartel de “No usar”. Utilice un medidor de electricidad para comprobar si hay una fuente de alimentación encendida. Antes de comenzar a trabajar, abra la válvula de drenaje manualmente, asegúrese de que el manómetro esté en 0 kgf/cm² y bloquee la válvula de admisión. Si la máquina requiere mantenimiento, debe colocarse en un cartel de “mantenimiento”.

La presión de ajuste de la válvula de escape dentro de la presión de aire es ajustada por el fabricante. Si el manómetro excede la presión máxima especificada por nuestra empresa, se reducirá la vida útil de esta máquina.

Para proteger la seguridad de los operadores, las partes móviles de la máquina están diseñadas con puertas de seguridad y cubiertas protectoras para el horno de calentamiento. No las retire a la ligera. Durante el funcionamiento, la puerta de seguridad y la puerta del armario de control eléctrico no deben abrirse y deben revisarse diariamente. Al ajustar el sistema de presión de aire o la plantilla, tenga cuidado de no rayarse con el mandril.

- Componentes neumáticos de la máquina, como tanques de almacenamiento de aire, reguladores de presión de aire, válvulas de seguridad, cilindros, conexiones de tuberías y tuberías de alta presión. Al reemplazarlos, reduzca el alto voltaje a 0 kgf/cm² y confirme que la plantilla se haya separado. Después de la operación o el mantenimiento regular, aplique agua jabonosa a los componentes compuestos para verificar si hay fugas de aire. Revise la válvula de seguridad del sistema neumático cada seis meses.

Cuando la máquina de moldeo por soplado y estiramiento o el sistema eléctrico necesiten mantenimiento o reparación, asegúrese de mantener el interruptor de encendido en la posición de apagado. Si hay un dispositivo de llave, bloquéelo para garantizar la seguridad. - Compruebe siempre si hay fugas de agua, especialmente en los componentes eléctricos, y no permita conexiones de agua. Los moldes, hornos de calentamiento, etc., requieren agua. Durante el mantenimiento o la reparación, es necesario verificar si los componentes de conexión tienen fugas de agua. Al desmontar o reemplazar el molde, asegúrese de drenar completamente el agua. 8. Reabastezca o reemplace la máquina de moldeo por soplado para asegurar que se encuentre en estado estacionario.

- Utilice herramientas estándar para el mantenimiento, la reparación y la inspección, como pernos y tornillos, que deben apretarse firmemente con el par de apriete adecuado.

- Las piezas, consumibles, relojes o instrumentos de la máquina de moldeo por soplado deben inspeccionarse periódicamente.

Al realizar mantenimiento o reparaciones eléctricas con la máquina encendida, es fundamental utilizar materiales o equipos aislantes (como ropa, zapatos, guantes y cascos de seguridad) y herramientas aislantes (como destornilladores y pinzas) para su protección. Quítese los objetos metálicos como anillos, pulseras, collares, etc., y trabaje con seguridad. Dos personas participan en el mantenimiento y la reparación para garantizar la seguridad.

Al descansar, asegúrese de desconectar el interruptor principal. - No toque equipos eléctricos con las manos mojadas.

- Las tuberías de agua y aire de la fábrica deben cumplir con las especificaciones de nuestra máquina de moldeo por soplado. Además, los estándares de presión y los equipos deben cumplir con las especificaciones prescritas. Las tuberías de alta presión y las juntas de los reguladores deben cumplir con las especificaciones de alta presión, así como con materiales y estructuras resistentes a la presión.

- El equipo eléctrico y el cableado relacionado deben cumplir con los siguientes requisitos:

(1) Antes de la operación, se deben conectar las placas y conectores de puesta a tierra adecuados a la ubicación o cuerpo designado.

(2) Utilizar fusibles de la capacidad correcta.

(3) La capacidad de los componentes eléctricos relevantes debe cumplir con las especificaciones para cables aislados.

VI. Precauciones de seguridad para el personal de gestión:

- Todo el personal que trabaje bajo tensión debe recibir formación sobre seguridad.

- Los administradores de mantenimiento de la máquina deben poseer todos los conocimientos y la formación pertinentes.

Para garantizar la seguridad, se recomienda que al menos dos personas participen en la operación y el mantenimiento. - De acuerdo con nuestros requisitos de seguridad, úsela junto con otros accesorios. No sustituya moldes ni dispositivos periféricos a voluntad.

Para garantizar un funcionamiento seguro y eficiente, la máquina debe inspeccionarse al menos una vez cada cinco años después de su depuración.

Para garantizar la seguridad operativa, los dispositivos de seguridad o los aisladores de las válvulas de seguridad no deben retirarse ni sustituirse durante el funcionamiento normal.

VII. Leyes y normativas:

El funcionamiento de esta máquina está sujeto a leyes y normativas como las de tratamiento de gases a alta presión, protección contra incendios y seguridad y salud laboral. Es necesario leer atentamente estas leyes y normativas y consultar con organizaciones relacionadas con el manejo seguro de gases a alta presión y otras sustancias peligrosas, así como con asociaciones autorizadas de prevención de accidentes industriales.

VIII. Problemas con los materiales y el humo:

Calentar polímeros y sus aditivos al rango de temperatura de procesamiento recomendado puede producir humos tóxicos. La evaluación del humo generado por una mezcla de polímeros y aditivos requiere información de todos los proveedores de materiales relevantes.

Se debe evaluar el suministro de equipo de protección personal (EPP) y la ventilación local y general necesaria para minimizar las concentraciones de humo nocivo.

La máquina cuenta con un extractor de aire sobre el horno de calentamiento que puede conectarse a un conducto de ventilación de 15 cm (6 pulgadas) para expulsar el aire caliente y el humo nocivo.

IX. Extintor:

Se debe instalar equipo mecánico cerca del equipo contra incendios para prevenir incendios.

El equipo contra incendios debe utilizar dióxido de carbono en polvo presurizado.

X. Desmontaje de la máquina:

Al desmontar la máquina o sus piezas, asegúrese de revisar los sistemas de aire de alta y baja presión. Asegúrese de que se haya liberado el aire a presión y de que el manómetro indique cero kgf/cm².

II. Precauciones de operación:

I. Precauciones antes de operar la máquina:

- Conexión de cables de alimentación trifásica:

- Verifique la dirección del motor en las siguientes tres situaciones:

(1) Durante la operación de prueba

(2) Después del mantenimiento eléctrico

(3) Después de mover la máquina

Después de la operación, asegúrese de confirmar la dirección del motor y encienda la máquina para verificar si la dirección de rotación del motor es correcta.

Si la dirección de rotación del motor es diferente, reemplace los dos cables y vuelva a probar. - Inspección del dispositivo de seguridad:

·Antes de operar, revise el dispositivo de seguridad.

Por ejemplo, puertas de seguridad, fusibles, etc. Para evitar accidentes, revise el dispositivo de parada de emergencia. - Inspección del lubricante:

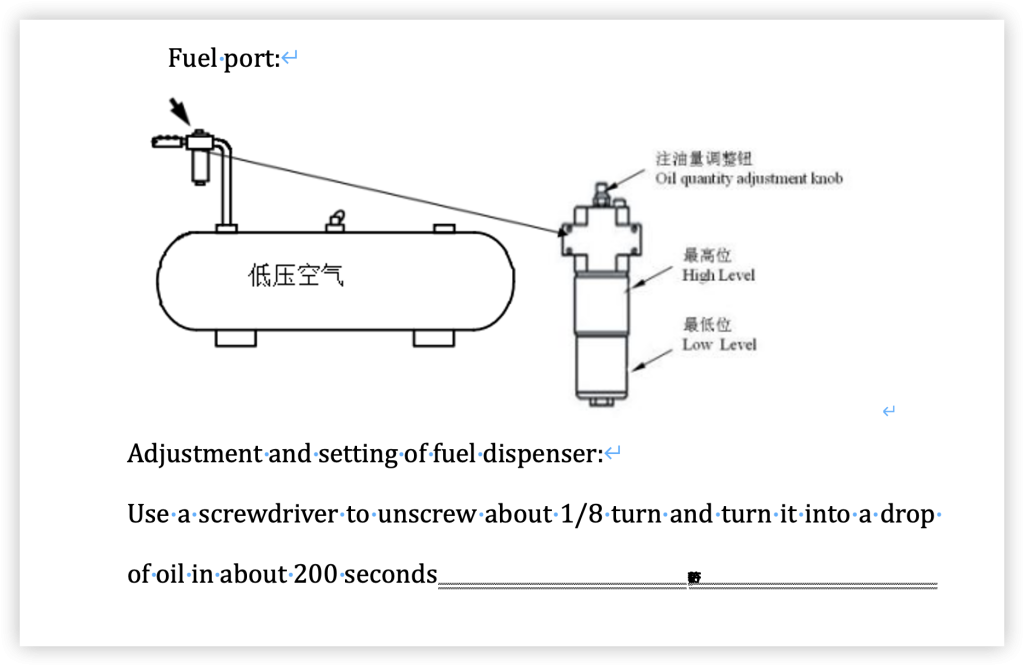

·Compruebe el nivel de aceite en el filtro de presión de trabajo.

·Asegúrese de que cada deslizador tenga suficiente lubricante. - Inspección del molde:

·En el entorno de operación, el molde debe estar limpio y no debe colocarse sobre otros elementos. 6. Comprobación de la presión de aire:

·La presión máxima de trabajo es de 8 kgf/cm²

La presión máxima de soplado es de 35 kgf/cm² - Parada de la máquina:

Después de su uso, detenga temporalmente el trabajo o desconecte la alimentación eléctrica. Para garantizar la seguridad y la vida útil de las piezas, es necesario desconectar la alimentación eléctrica.

II. Precauciones antes y durante la operación:

Antes de operar la máquina de moldeo por soplado y estirado, lea atentamente este manual.

Después de leer las señales de seguridad y el contenido de las alarmas, opere esta máquina de moldeo por soplado y estirado.

- Todos los tornillos, tuercas y ejes de la máquina de moldeo por soplado y estirado son métricos.

- Después de abrir el protector de seguridad y la puerta, confirme que el motor esté apagado.

- Asegúrese de que la función de parada de emergencia funcione correctamente.

Al realizar tareas de mantenimiento o reparación en armarios eléctricos, tableros de operación, tableros de terminales y luces infrarrojas, asegúrese de cortar la alimentación.

Al realizar tareas de mantenimiento, reparación e instalación de moldes, las piezas móviles deben colocarse en bloques fijos. Al acceder a la máquina, asegúrese de que no haya movimiento. Es necesario trabajar con dos o más técnicos.

Al trabajar dentro o en la parte superior de la máquina, asegúrese de que el motor esté apagado y de que la alimentación principal esté cortada. Por favor, que dos o más técnicos sigan operando. 9. Compruebe periódicamente si los tornillos de fijación y demás tornillos del cilindro del molde están flojos. - Al instalar el molde, desconecte la alimentación principal, baje el cilindro y deje de suministrar aire a alta presión.

- Los interruptores de límite utilizados en puertas de seguridad y armarios de control eléctrico no deben cortocircuitarse, ya que podrían provocar fallos de funcionamiento. De lo contrario, podrían producirse peligros fácilmente.

III. Comprobación:

Confirme lo siguiente durante la instalación: - Parte eléctrica:

(1) ¿Está bien conectado el cable de tierra?

(2) ¿Es correcto el sentido de rotación del motor?

(3) ¿Hay alguna fuga?

(4) ¿Funciona correctamente la función de parada de emergencia?

(5) ¿Se detienen el motor y todas las acciones al abrir la puerta de seguridad?

(6) ¿Está flojo el terminal?

(7) ¿Está flojo el interruptor eléctrico?

(8) ¿Está floja o dañada la luz infrarroja?

(9) ¿Está floja la bobina de la electroválvula?

(10) ¿Está roto el fusible? (11) ¿Se corta la alimentación principal durante el mantenimiento?

(12) ¿Ha disminuido el voltaje? - Sección de aire de alta presión:

(1) ¿Están correctamente ajustados los amortiguadores de los distintos cilindros?

(2) ¿Verificar si el circuito de presión de aire, la deshumidificación y la extracción de aceite del soplador de estiramiento son correctos?

(3) ¿Verificar si la capacidad de aceite lubricante del circuito de presión es insuficiente?

(4) ¿Está rota o suelta la tubería?

(5) ¿Están sueltas las bobinas y los pernos de fijación de la válvula de control electromagnético?

(6) ¿Se mantiene la presión de aire a 0 kgf/cm² durante el mantenimiento o la reparación? ¿Está colocado el bloque de seguridad entre las plantillas durante el funcionamiento?

(7) ¿Hay una fuga de aire? - Piezas de la máquina:

(1) ¿Están sueltos los pernos y tuercas de cada componente?

(2) ¿Es suficiente el suministro de aceite lubricante y grasa?

(3) ¿Son correctas las posiciones de parada y arranque del circuito? (4) ¿La altura del soporte prefabricado es la misma que la del molde? ¿Está flojo el anillo elástico en forma de C?

(5) ¿Está floja la varilla telescópica?

(6) ¿Es correcta la velocidad del molde?

(7) ¿Se ha interpretado correctamente la instalación?

(8) ¿El agua de refrigeración fluye con fluidez y la rampa de circulación de agua dentro del horno de calentamiento está deformada?

(9) ¿Hay gotas de agua en los moldes y las máquinas?

(10) ¿Hay contaminación por aceite en el punto de descarga?

(11) ¿Están contaminados con aceite la varilla de extensión y la presión de aire?

(12) ¿Están bien fijados los tornillos del horno de calentamiento?

III. Instalación

- Instalación de la máquina:

Aspectos que requieren atención:

Para garantizar el funcionamiento normal de esta máquina, los accesorios y las conexiones son las tareas más importantes. Realice pruebas por separado en transportadores, máquinas de aflojamiento, compresores de aire y torres de enfriamiento.

Esta máquina está diseñada con dispositivos de parada de emergencia, puertas de seguridad, etc. En caso de emergencia, se pueden cerrar todos los circuitos de aire. Además, se debe ajustar el rendimiento de cada cilindro para evitar accidentes. Las demás precauciones de este manual deben leerse atentamente y comprenderse en su totalidad para garantizar la seguridad del operador en un entorno de trabajo seguro.

Para garantizar la calidad del producto y la vida útil de la máquina, instale la máquina en un espacio ventilado y ajuste la temperatura entre 20 °C y 25 °C, y la humedad entre el 20 % y el 40 %.

(1) Máquina de moldeo por soplado y estirado CH: Agua fría

(2) Compresor (alta presión) CL: Torre de enfriamiento

(3) Compresor (para baja presión) de aire a alta presión

(4) El enfriador comprime el aire

(5) Torre de enfriamiento

- Movimiento e instalación de la máquina: La caja de elevación soporta el movimiento de la máquina. Esta es una tarea importante, por lo que debe prestarle atención. (1) La máquina pesa aproximadamente 6500 kg y la caja de elevación pesa 10 toneladas. El método de elevación de la máquina se muestra en la siguiente figura.

(2) Durante el transporte, preste atención a la posición del centro de gravedad para evitar daños en la máquina.

(3) Para mantener el estado óptimo de la instalación de la máquina, la base proporcionada para la instalación debe ser firme.

(4) Antes de la instalación, considere el espacio alrededor de la máquina. Por lo tanto, no se producirán daños a los trabajadores ni inconvenientes durante sus operaciones en espacios reducidos.

(5) Mantenga el entorno limpio durante la instalación. No instale la máquina en una ubicación expuesta directamente o con circuitos inestables; de lo contrario, la máquina se volverá inestable y será necesario reemplazar sus componentes eléctricos.

(6) Preste atención a la seguridad durante la instalación.

(7) Compruebe si los tornillos están flojos.

(8) Después de instalar la máquina, limpie el aceite antioxidante y la suciedad.

(9) Después de instalar la máquina, calibérela con un nivel de aire.

(10) La máquina debe estar conectada a tierra.

(11) Durante la instalación del molde, preste especial atención a la operación de apertura y cierre y al estado del entorno.

- Instalación del agua de refrigeración:

(1) El agua de refrigeración circula por el canal de agua del horno de calentamiento, con una temperatura preestablecida de 30 °C y un rango de presión de trabajo de 2 a 4 kgf/cm². (2) Se deben añadir agentes anticorrosivos y suavizantes al agua de refrigeración para evitar daños en las tuberías, lo que puede provocar daños en la maquinaria y lesiones a los trabajadores.

(3) La entrada o salida de la tubería debe tener un tamaño adecuado para evitar bajas presiones. El diámetro interior de la tubería debe ser superior a 16 mm.

- Instalación del agua de refrigeración:

- El agua de refrigeración se utiliza para enfriar el molde, con una temperatura preestablecida de 10 °C a 12 °C y un rango de presión de trabajo de 2 a 4 kgf/cm².

- Se deben añadir anticongelantes, conservantes, suavizantes, etc. al agua congelada para evitar daños en la tubería.

- El diámetro de la tubería de importación o exportación debe ser superior a 16 mm para reducir las pérdidas.

- Para mantener una temperatura estable del agua, todas las tuberías deben someterse a un tratamiento de aislamiento térmico para evitar la condensación.

Nota: La válvula de entrada para la limpieza del circuito de agua del molde solo se utiliza para limpiar el circuito de agua o reemplazar el molde, y para vaciarlo.

Para evitar la humedad residual, no abra la válvula de entrada para evitar que el agua congelada vuelva a ingresar al sistema del compresor de aire, lo que puede causar oxidación en las tuberías del sistema, impurezas, un funcionamiento anormal del cilindro y la válvula solenoide, y daños.

- Instalación de la fuente de alimentación:

(1) La fuente de alimentación es de CA 415 V, 50 Hz, trifásica.

(2) El cable utiliza: un cable con una sección superior a 30 mm² y tres cables con una sección superior a 38 mm². (3) Esta máquina debe estar conectada a tierra, con clavos de cobre y un cable de 16 mm², enterrada a aproximadamente 1 metro de profundidad. La resistencia de la conexión a tierra es inferior a 100 ohmios.

(4) La variación de voltaje se permite dentro de ± 5 % y se incorpora un regulador de voltaje para garantizar un funcionamiento suave y una calidad estable de la máquina.

(5) Con la máquina en funcionamiento, preste atención a si la temperatura del cable aumenta de forma anormal.

(6) Después de instalar el cable de alimentación, observe si la dirección de funcionamiento del motor coincide con la indicada por la flecha.

- Lubricantes:

(1) La Administración de Alimentos y Medicamentos de EE. UU. (FDA) debe proporcionar una certificación de calidad para los lubricantes utilizados en maquinaria alimentaria. (2) La parte deslizante del engrasador de la máquina debe lubricarse en la dirección de la flecha.

IV. Operación y ajuste:

Tras la configuración, se deben realizar pruebas funcionales conjuntamente.

- Inspección previa al arranque:

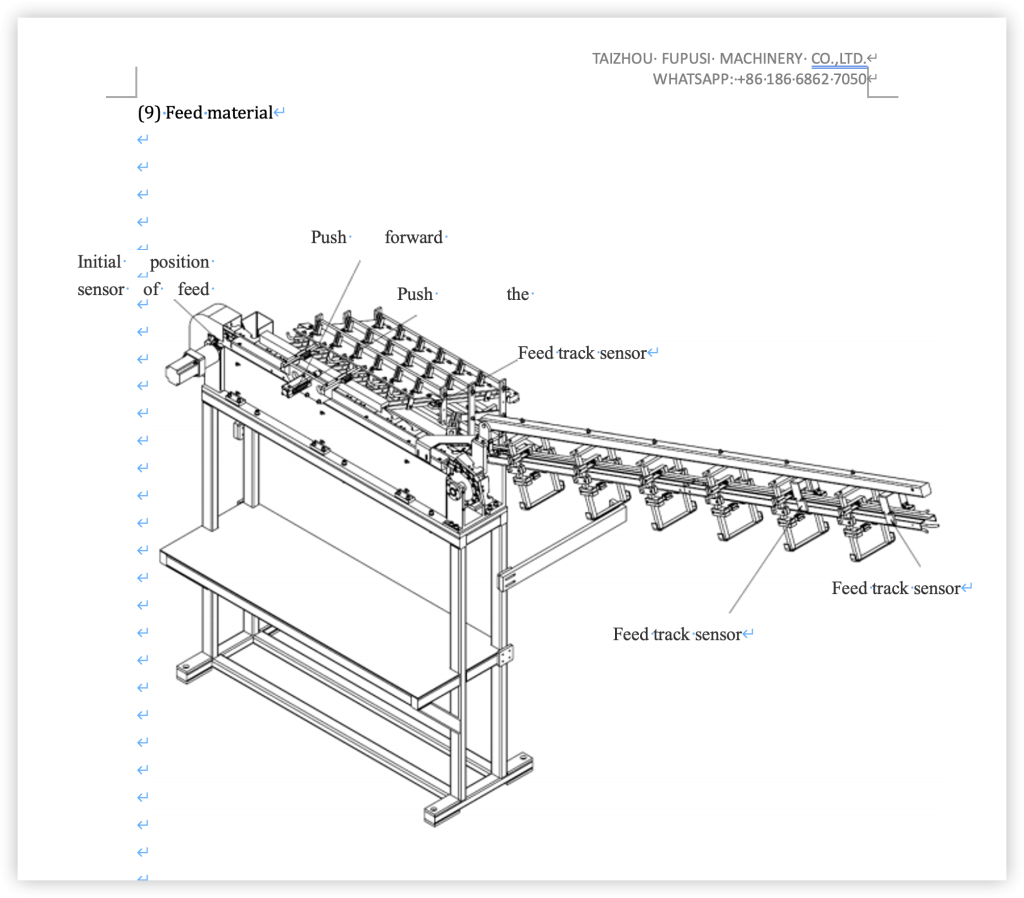

- Sensores fotoeléctricos en la pista de alimentación:

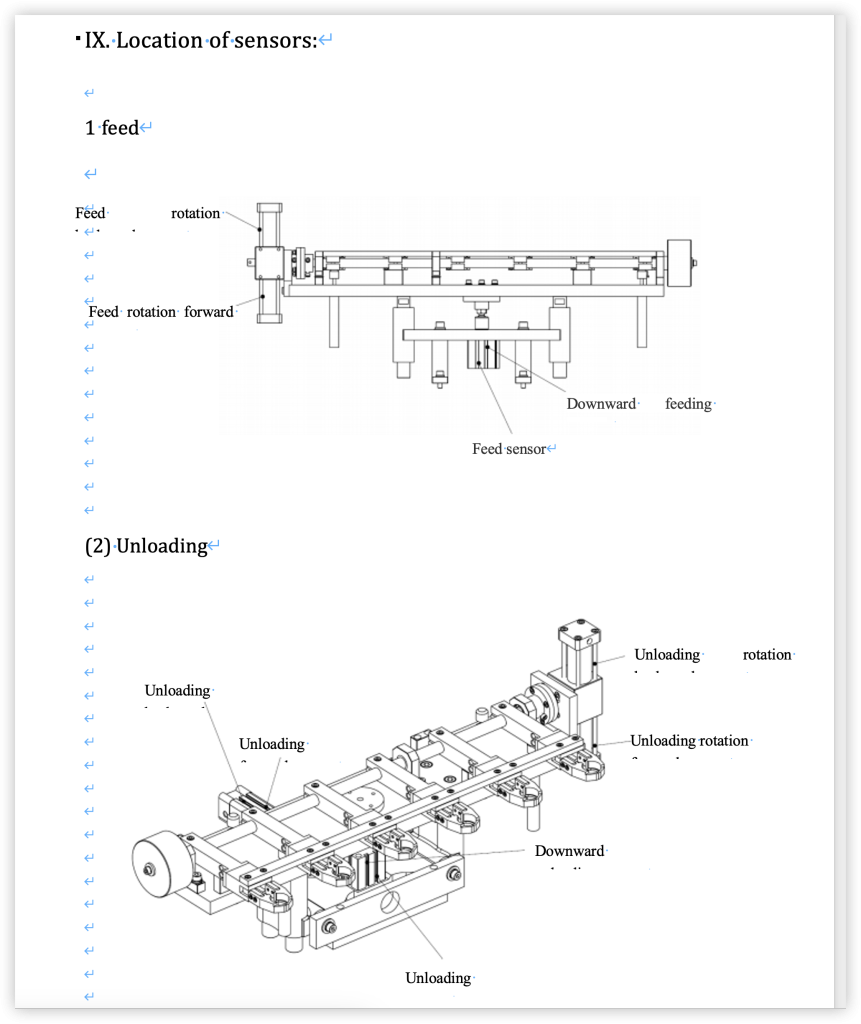

Hay dos conjuntos de sensores fotoeléctricos en la parte central y final de la pista. El sensor fotoeléctrico superior controla el tiempo de alimentación en el transportador. Cuando el sensor fotoeléctrico mide la prealimentación, tras un cierto tiempo, comienza la alimentación. El sensor fotoeléctrico inferior mide el tiempo de alimentación del tocho en la pista. Cuando el sensor fotoeléctrico no responde a la preforma, la cinta transportadora se detiene y el brazo robótico deja de sujetarla, mientras el husillo continúa funcionando.

Es necesario confirmar si estos dos conjuntos de sensores fotoeléctricos responden. Llene la pista de alimentación con la preforma y observe si la luz del sensor fotoeléctrico está encendida. Si está encendida, indica una situación normal. Sin embargo, si la luz sigue apagada, significa que no se ha producido ninguna reacción. Afloje los tornillos de fijación del sensor y ajuste la posición y el ángulo hasta que responda. De lo contrario, la máquina no funcionará correctamente.