Contact: John Tao

Mobile/WhatsApp: +86 186 6862 7050

Email. Johntao@Fupusi.com

www.Fupusi.com

John Tao as the owner of Taizhou Fupusi Machinery Co., Ltd., who has more than 15 years of experience in the plastic bottle industry field, is focused on improving the quality of the machines and the after-sales system

7 Riel guía (información de alarma):

Aparece el mensaje “Error de riel de alimentación” en la pantalla y la máquina se detiene.

Motivo 1: La preforma bloquea el riel de alimentación.

Solución: Compruebe si el riel de alimentación está bloqueado. Retire la preforma atascada y ajuste el ancho del riel si es necesario.

Motivo 2: El tanque de almacenamiento de preformas está vacío.

Solución: Rellene el depósito con piezas preformadas.

Motivo 3: El motor tiene una sobrecorriente excesiva, lo que hace que el sistema termoeléctrico integrado sea propenso a dispararse.

Solución: Compruebe si el motor está dañado o si otros objetos extraños están provocando su bloqueo.

Motivo 4: Se activó la alarma del servomotor del tractor, lo que provocó un funcionamiento anormal del tractor de preformas.

Solución: Compruebe si el servomotor del riel de preformas funciona mal y si tanto el servomotor como el mecanismo de empuje de la botella funcionan correctamente.

Motivo 5: El sensor no está alineado.

Solución: Afloje las fijaciones del sensor y ajuste su posición hasta que se ilumine de nuevo.

8 Horno (mensaje de alarma):

Al desactivar la alarma, aparece en la pantalla el mensaje de error “Sobrecalentamiento del horno”.

Motivo: Ventilación insuficiente o sensor de temperatura suelto.

Solución: Compruebe que los potenciómetros de ambos convertidores de frecuencia estén ajustados a la velocidad correcta (superior a 30 Hz) y que todos los ventiladores y extractores del horno funcionen correctamente. Compruebe si la temperatura del horno supera los 200 °C y si las fijaciones del termopar están sueltas. Compruebe el motor de escape y la alarma del inversor (x05).

9 Advertencia de refrigeración anormal (mensaje de alarma):

Al desactivar la alarma, aparece en la pantalla un mensaje de error que indica que la temperatura del agua en el canal de refrigeración es demasiado alta.

Motivo: Refrigeración insuficiente del canal de refrigeración.

Solución: Compruebe si las válvulas de suministro y retorno del sistema de agua de refrigeración están abiertas y si la torre de refrigeración está funcionando.

10 Error de pista de husillo preformado: (mensaje de alarma):

La máquina se detiene y muestra el mensaje “Error de pista de husillo preformado”.

Motivo: Error anormal en el sensor de advertencia de la caja de transferencia.

Solución: Compruebe el interruptor de límite de la pista de alimentación. Compruebe el interruptor de límite de la guía de descarga. El motor de rotación está sobrecargado.

(11) Servomotor (información de alarma):

La máquina se detiene automáticamente y la luz indicadora se enciende.

Motivo 1: El servosistema no está listo.

Solución: Compruebe si hay falsas alarmas en los sistemas de sujeción, transporte o varillas.

Motivo 2: El servosistema no vuelve a su posición original.

Solución: Pulse el botón “Inicio” en el panel de control hasta que la operación manual muestre “Completado”. Si se activa una alarma, compruebe si el sistema de alimentación y descarga de preformas está en su lugar. (Verifique si el sistema de alimentación de preformas se encuentra en la parte posterior, superior, girando hacia atrás, posicionándose hacia abajo, presionando la preforma o deslizando la plataforma hacia atrás). Hasta que se solucione el error y se restablezca el funcionamiento normal. Si el problema persiste, verifique el estado anormal del servoaccionamiento y consulte ASDA-A2 (Causas y Manejo de Anormalidades del Servoaccionamiento) para obtener el número de serie anormal y resolver el problema.

Motivo 3: El sensor de transmisión no se encuentra en la posición esperada.

Solución: Verifique si hay objetos bloqueando la pista, si el sensor está dañado o si la posición de instalación es incorrecta.

Motivo 4: Desviación de la posición del sensor de posicionamiento de polos.

Solución: Verifique si los tornillos de la base del interruptor están flojos, mueva la palanca hacia arriba y hacia abajo, ajuste el interruptor para encender la luz indicadora, luego bloquéelo, use la operación manual para mover la palanca hacia arriba y hacia abajo y observe si el interruptor funciona con suavidad. Razón 5: Desviación de la posición del sensor del sistema de sujeción

Solución: Compruebe si la desviación de la posición se debe a tornillos sueltos en la base del interruptor. Coloque el molde de la base en su posición original y reajuste el interruptor del sensor hasta que la luz indicadora se encienda de nuevo.

(12) Error de operación manual (mensaje de alarma):

Antes de la operación manual, restablezca el origen en la página de inicio de operación manual para poder realizar otras operaciones.

13 Portalámparas defectuoso:

Razón: La lámpara está rota.

Solución: Encienda el termostato y compruebe que la lámpara funciona correctamente. Desconecte la alimentación principal del armario eléctrico, retire con cuidado las lámparas dañadas y sustitúyalas por unas nuevas. Atención: Al sustituir la lámpara, debido a la alta temperatura de la lámpara y del horno de calentamiento, para una sustitución segura, el personal debe usar ropa y guantes protectores resistentes al calor.

VI. Parada de emergencia:

Si se produce algún accidente durante la operación, pulse el dispositivo de parada de emergencia de la máquina para detenerla inmediatamente. Cambie a operación manual para solucionar cualquier problema. Configure el molde en modo automático y la máquina volverá automáticamente a la posición original. Presione el interruptor de inicio y la máquina se reiniciará, iniciando una nueva ronda de operación.

Atención: Al reemplazar el molde, preste especial atención a la seguridad del operador y de la máquina, abriéndolo y cerrándolo manualmente. Antes de operar, ajuste la presión de operación a 5 kg/cm².

2 Estación de moldeo por estirado-soplado:

Ocasión:

1 Al instalar una máquina nueva.

(2) Cuando cambie el tamaño del molde o la botella.

(3) Cuando cambie el tamaño de los componentes prefabricados.

Pasos:

(1) Apague la máquina y libere la presión del sistema neumático.

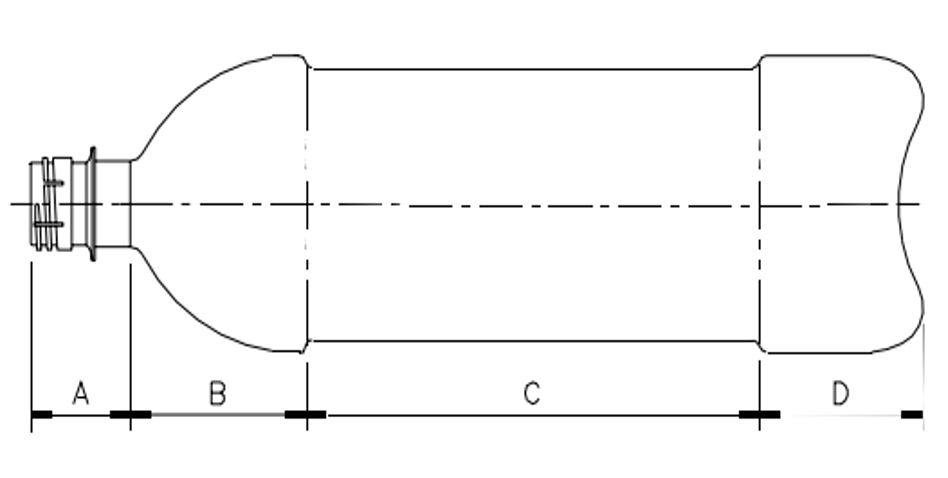

(2) Con base en la posición original, lea la escala según la altura de presoplado (excluyendo la altura del cuello) (Figura C), coloque el soporte del sensor de presoplado en su lugar y fíjelo.

(3) Presione el molde inferior hasta el punto muerto con fuerza, luego empuje la corredera hacia arriba hasta una posición donde la distancia entre la varilla de estirado y el molde inferior sea de 2-3 milímetros (Figura D), lea la regla, coloque el sensor de soplado en la posición correcta y repárelo. Figura D

Atención: La posición de detección de origen se ha fijado en fábrica, y el presoplado y la sensación de aire deben ajustarse según esta, por lo que no la mueva.

(4) Abra el sistema de presión de trabajo y ajuste la presión a 7 kgf/cm². Ajuste la presión del robot a 5 kgf/cm².

(5) Encienda manualmente la máquina, tire de la palanca hacia arriba y observe si la posición del bloque de posicionamiento es la misma que antes. Repita esta operación varias veces para mover la varilla de estiramiento hacia arriba y hacia abajo, y luego observe si las posiciones son las mismas.

(6) Durante el movimiento ascendente/descendente de la varilla de estiramiento, observe si la luz indicadora del sensor está encendida.

VII. Mantenimiento y lubricación:

I. Mantenimiento y lubricación:

- Mantenimiento diario:

El mantenimiento diario es fundamental para el buen funcionamiento de la máquina, y los operadores pueden observarlo durante la operación diaria. En el mantenimiento diario, la principal tarea de los operadores es comprender la producción y la calidad de las botellas. Es inevitable que surjan problemas en la máquina, por lo que se recomienda detenerla inmediatamente o buscar una solución para corregir el bajo rendimiento o la pérdida de calidad.

Según los datos proporcionados por el operador, la máquina no debe detenerse más de una hora al día y el rendimiento general es bueno.

Para minimizar la pérdida de material, la solución debe ser solucionar el problema en una hora. De esta manera, se pueden reducir la pérdida de material, el bajo rendimiento de la máquina y los daños anormales en los componentes. El mantenimiento diario se realiza prácticamente durante el funcionamiento, incluyendo la comprobación de todas las presiones ajustables de presoplado, la presión de soplado, etc.

Los operadores deben supervisar el funcionamiento de la máquina y el rendimiento del transporte de preformas y botellas, como los robots de alimentación y descarga. Sin embargo, el mantenimiento diario varía según el operador y la línea de producción. Por lo tanto, la máquina puede funcionar sin problemas.

No obstante, para aplicaciones específicas, una inspección minuciosa de la máquina cuando está parada o cuando las botellas están almacenadas lo suficiente será beneficiosa para su correcto funcionamiento. Los operadores deben verificar que el nivel de aceite en el sistema de presión de operación y el lubricante en el divisor de precisión sean suficientes.

Atención: Los operadores deben registrar todos los registros de inspección en la tabla y revisarlos antes del mantenimiento semanal para tomar medidas preventivas y ejecutar el plan de trabajo.

VIII. Pasos de cierre:

- Presione el botón deslizante para detener manualmente la alimentación.

- Mantenga la máquina en funcionamiento hasta que no queden preformas en el horno de calentamiento y el robot extraiga la última botella.

- Apague el horno de calentamiento.

- Cambie al modo manual.

- Apague la máquina.

- Purgue el aire del sistema operativo y del sistema de purga de alta presión.

- Cierre las válvulas de bola de entrada y salida del agua circulante.

- Es necesario desconectar la alimentación de todos los componentes eléctricos para garantizar la seguridad después de la operación, la parada o un corte de energía.

VI. Instalación del molde:

I. Precauciones para la instalación del molde:

Al reemplazar el molde, se necesitan dos o más personas para aflojar pernos, tornillos, tuercas, etc.

Al reemplazar el molde, se debe garantizar la seguridad.

Al reemplazar el molde, el motor debe estar apagado.

- Cada superficie deslizante debe estar lubricada con mantequilla o lubricante. Si el molde no ha funcionado durante un tiempo prolongado, aplíquele grasa antioxidante.

- Tornillos, tuercas, etc. El molde debe ser un componente estándar.

II. Precauciones para la sustitución de cada componente: - Husillo:

Ocasión:

(1) Cuando cambia el tamaño de la preforma.

(2) Cuando cambia el diámetro interior del componente prefabricado.

(3) Cuando cambia el tamaño del molde o la botella.

Pasos:

(1) Apague la máquina.

(2) Como se muestra en la Figura A, retire la hebilla en forma de C del husillo y vuelva a colocar el buje.

Figura

(3) Pulse el botón “Shift” (Figura B) para mover el buje en la cadena principal.

(4) Repita los pasos (2) y (3) para sustituir todos los bujes.

- Molde:

Ocasión:

(1) Al instalar una máquina nueva.

(2) Al cambiar el tamaño del molde o la botella.

(3) Al cambiar el tamaño de la preforma.

Pasos:

(1) Cierre la entrada de agua fría y retire la tubería de la válvula de bola de salida. Drene el agua de la tubería y del molde, y luego desconecte la tubería de agua fría del molde.

(2) Abra el molde y retire primero la base.

(3) Retire el sensor de proximidad junto al molde.

(4) Presione el botón “Operación manual” para acceder a la operación manual del “Grupo de conformado” hasta que la opción “Cerrar molde derecho” esté completamente asentada. A continuación, retire los seis pernos M8 que fijan el molde inferior del cojinete y los cuatro pernos M10 que fijan el molde inferior lateral. Tire lentamente del molde inferior hacia afuera (nota: para evitar daños innecesarios, bájelo con cuidado y no lo dañe), golpee suavemente la ranura del molde inferior antiguo para reemplazar el nuevo molde inferior, luego coloque el nuevo molde inferior en la ranura guía desde un lateral, muévalo hacia adentro hasta una posición, bloquee la ranura M8 del molde inferior y, finalmente, coloque el cojinete lateral fijo y bloquee la ranura. (5) Presione el botón “Origen” en la interfaz “Operación Manual”, coloque el molde en la ranura guía desde un lateral hasta que alcance la posición designada, bloquee el bloque de fijación lateral e instale el perno M16, pero no lo bloquee.

(6) Realice la operación manual en el “Grupo de Moldes”, luego presione “Cerrar Molde Derecho” para cerrar el molde, observe si la unión del molde es normal, si la posición del molde inferior es correcta, etc., luego realice la acción “Cerrar Molde Izquierdo” y finalmente bloquee el perno M16.

(7) Cierre gradualmente el molde y observe si la conexión del molde es normal y si la posición del molde inferior es correcta. Conecte la tubería de agua fría, abra la válvula de bola de entrada y observe si la circulación del agua es correcta.

(8) Coloque el sensor de proximidad junto al molde y fíjelo.

(9) Finalmente, compruebe si el cierre/apertura del molde se ve afectado por alguna interferencia o si está en mal estado, consultando el manual del usuario.

II. Limpieza:

Mantener la máquina limpia durante el mantenimiento diario contribuirá a su correcto funcionamiento. Limpie el exceso de lubricante con un paño limpio, como el de la manivela y el riel guía de la estación de formado. Compruebe que el molde esté limpio. Si es necesario limpiarlo, límpielo con un paño seco humedecido en alcohol.

- Inspección:

Verifique que el regulador, el localizador deslizante y el regulador de moldeo por soplado de la estación de moldeo por soplado y estiramiento funcionen correctamente. Además, confirme que la distancia entre los cabezales de los tres conjuntos de sensores magnéticos y las almohadillas sea de 3 mm. Compruebe que la distancia entre todos los sensores magnéticos y sus posiciones sea de 3 mm. Compruebe que las posiciones de los sensores magnéticos en el cilindro del robot y la placa base inferior sean correctas, y que el funcionamiento de los sensores fotoeléctricos sea correcto. - Dispositivos de seguridad:

Verifique que la parada de emergencia y los interruptores de seguridad funcionen correctamente. 5. Ajuste:

Si se detecta alguna anomalía durante el mantenimiento, ajústela a los valores normales según los datos descritos en el plan de producción o los ajustes descritos en el Capítulo 4.

III. Mantenimiento diario:

- Velocidad del ciclo de la máquina:

Observe el temporizador del ciclo en el panel de control y mida la producción real con un cronómetro. - Inspección:

Calidad de la botella.

Altura del aire en la pista de alimentación.

¿Hay suficiente varilla prefabricada en el tanque prefabricado?

¿Hay alguna obstrucción en el ciclo del agua? - Sistema neumático (tuberías, tuberías, conectores y válvulas de control)

Primero, confirme si el tanque de almacenamiento de gas se encuentra dentro del rango límite del manómetro. Es necesario verificar si hay fugas de aire mediante una inspección visual o auditiva. Compruebe que los pernos y tuercas de la electroválvula neumática y la válvula de presión estén bien fijados. Compruebe si las tuberías, líneas o partes del sistema de presión de aire están dobladas o sueltas. - Cilindro:

Compruebe si la presión de trabajo es normal. La presión en la parte delantera es de 7 kg/cm². La presión del robot es de 5 kg/cm². - Después del cierre:

Verifique la capacidad de drenaje del filtro y el nivel de aceite bajo presión de trabajo.

Drene el aire y el agua del tanque de almacenamiento de aire.

Verifique cada regulador del sistema de moldeo por soplado y estirado. - Husillo:

Junta tórica del revestimiento

Apriete la junta tórica de la tuerca

Cojinete del husillo

Cojinete autogiratorio del husillo

Revise la correa de distribución y la rueda de distribución

Revise el resorte de giro para ver si gira en vacío.

IV. Mantenimiento mensual: - Sistema de transmisión:

Polea de distribución y correa de distribución - Sistema de rotación:

Verifique si el buje sin chaveta y la cadena o el eje de la cadena están flojos

Verifique si la polea de distribución y la correa de distribución están flojas. Verifique el estado de la cadena. - Sistema de autorotación:

Verifique si la rueca y la cadena están demasiado flojas. - Sistema de conformado:

Con el molde cerrado, verifique si el cigüeñal está en el punto muerto.

Verifique el amortiguador hidráulico del molde. - Agua de refrigeración:

Verifique la circulación del agua de refrigeración y del agua fría. - Robots:

Revise las manos de los robots de alimentación y descarga. - Estación de moldeo por soplado y estirado:

Verifique el amortiguador de la corredera de moldeo por soplado y estirado.

Varilla guía deslizante de moldeo por soplado y asiento de la varilla guía.

¿Está deformada la varilla telescópica? - Sistema de presión de aire:

Presión de trabajo de cada silenciador.

Verifique el silenciador de alta presión. - Luz infrarroja:

Limpie cuidadosamente la lámpara con un paño limpio humedecido en alcohol para eliminar el polvo de la superficie.

Pruebe la salida de la lámpara infrarroja con un controlador. - Reflector:

Limpie el reflector con un paño limpio humedecido en alcohol. Tras la limpieza, si aún no está claro, actualícelo. - Limpie el armario eléctrico y el panel de control:

Elimine el polvo del armario eléctrico y el panel de control con aire filtrado y seco, y luego límpielos con un paño seco. Al soplar, recuerde no abrir la puerta del armario eléctrico ni del panel de control.