Contact: John Tao

Mobile/WhatsApp: +86 186 6862 7050

Email. Johntao@Fupusi.com

www.Fupusi.com

John Tao as the owner of Taizhou Fupusi Machinery Co., Ltd., who has more than 15 years of experience in the plastic bottle industry field, is focused on improving the quality of the machines and the after-sales system

VIII. Problemas con los materiales y el humo:

Calentar polímeros y sus aditivos al rango de temperatura de procesamiento recomendado puede producir humos tóxicos. Para evaluar el humo generado por una mezcla de polímeros y aditivos, se requiere información de todos los proveedores de materiales pertinentes.

Se debe evaluar el suministro de equipo de protección personal (EPP) y la ventilación local y general necesaria para minimizar las concentraciones de humo nocivo.

La máquina cuenta con un extractor de aire sobre el horno de calentamiento que se puede conectar a un conducto de ventilación de 15 cm para expulsar el aire caliente y el humo nocivo.

IX. Extintor:

El equipo mecánico debe instalarse cerca de los equipos contra incendios para prevenir incendios.

Los equipos contra incendios deben utilizar dióxido de carbono en polvo presurizado.

X. Desmontaje de la máquina:

Al desmontar la máquina o sus piezas, asegúrese de revisar los sistemas de aire de alta y baja presión. Asegúrese de que se haya liberado el aire a presión y de que el manómetro indique cero kgf/cm².

II. Precauciones de funcionamiento:

I. Precauciones antes de utilizar la máquina:

- Conexión de los cables de alimentación trifásica:

- Compruebe la dirección del motor en las tres situaciones siguientes:

(1) Durante la prueba de funcionamiento

(2) Después del mantenimiento eléctrico

(3) Después de mover la máquina

Después del funcionamiento, asegúrese de confirmar la dirección del motor y encienda la máquina para comprobar si la dirección de rotación del motor es correcta.

Si la dirección de rotación del motor es diferente, sustituya los dos cables y vuelva a realizar la prueba. 3. Inspección del dispositivo de seguridad:

·Antes de la operación, revise el dispositivo de seguridad.

Por ejemplo, puertas de seguridad, fusibles, etc. Para evitar accidentes, revise el dispositivo de parada de emergencia. - Revisión del lubricante:

·Compruebe el nivel de aceite en el filtro de presión de trabajo.

·Asegúrese de que cada deslizador tenga suficiente lubricante. - Inspección del molde:

·En el entorno de operación, el molde debe estar limpio y no debe estar sobre otros elementos. - Comprobación de la presión de aire:

·La presión máxima de trabajo es de 8 kgf/cm².

La presión máxima de soplado es de 35 kgf/cm². - Parada de la máquina:

Después de la operación, detenga temporalmente el trabajo o corte la alimentación eléctrica. Para garantizar la seguridad y la vida útil de las piezas, es necesario cortar la alimentación eléctrica.

II. Precauciones antes y durante la operación:

Antes de operar la máquina de moldeo por soplado y estirado, lea atentamente este manual.

Después de leer las señales de seguridad y el contenido de las alarmas, opere esta máquina de moldeo por soplado y estirado. 3. Todos los tornillos, tuercas y ejes de la máquina de moldeo por soplado y estirado son métricos. - Después de abrir el protector de seguridad y la puerta, confirme que el motor esté apagado.

- Asegúrese de que la función de parada de emergencia funcione correctamente.

Al realizar tareas de mantenimiento o reparación en armarios eléctricos, tableros de operación, tableros de terminales y luces infrarrojas, asegúrese de cortar la alimentación.

Al realizar tareas de mantenimiento, reparación e instalación de moldes, las piezas móviles deben colocarse en bloques fijos. Al acceder a la máquina, asegúrese de que no haya movimiento. Es necesario trabajar con dos o más técnicos.

Al trabajar dentro o en la parte superior de la máquina, asegúrese de que el motor esté apagado y de que la alimentación principal esté cortada. Por favor, que dos o más técnicos sigan operando. - Compruebe periódicamente si los tornillos de fijación y otros tornillos del cilindro del molde están flojos.

- Al instalar el molde, desconecte la alimentación principal, baje el cilindro y deje de suministrar aire a alta presión.

- Los interruptores de límite utilizados en puertas de seguridad y armarios de control eléctrico no deben cortocircuitarse, ya que podrían provocar fallos de funcionamiento. De lo contrario, podrían producirse peligros fácilmente.

III. Verificación:

Confirme lo siguiente durante la instalación: - Parte eléctrica:

(1) ¿Está bien conectado el cable de tierra?

(2) ¿Es correcto el sentido de rotación del motor?

(3) ¿Hay alguna fuga?

(4) ¿Funciona correctamente la función de parada de emergencia?

(5) ¿Se detienen el motor y todas las acciones al abrir la puerta de seguridad?

(6) ¿Está suelto el terminal?

(7) ¿Está suelto el interruptor eléctrico?

(8) ¿Está suelta o dañada la luz infrarroja?

(9) ¿Está suelta la bobina de la electroválvula?

(10) ¿Está roto el fusible?

(11) ¿Se ha cortado la alimentación principal durante el mantenimiento?

(12) ¿Ha disminuido el voltaje? 2. Sección de aire de alta presión:

(1) ¿Están correctamente ajustados los amortiguadores de los distintos cilindros?

(2) ¿Verificar si el circuito de presión de aire, la deshumidificación y la extracción de aceite del soplador de estiramiento son correctos?

(3) ¿Verificar si la capacidad de aceite lubricante del circuito de presión es insuficiente?

(4) ¿Está rota o suelta la tubería?

(5) ¿Están sueltas las bobinas y los pernos de fijación de la válvula de control electromagnético?

(6) ¿Se mantiene la presión de aire a 0 kgf/cm² durante el mantenimiento o la reparación? ¿Está colocado el bloque de seguridad entre las plantillas durante el funcionamiento?

(7) ¿Hay alguna fuga de aire? - Piezas de la máquina:

(1) ¿Están sueltos los pernos y tuercas de cada componente?

(2) ¿Es suficiente el suministro de aceite lubricante y grasa?

(3) ¿Son correctas las posiciones para detener y arrancar el circuito?

(4) ¿La altura del soporte prefabricado es la misma que la del molde? ¿Está suelta la anilla de retención en forma de C?

(5) ¿Está suelta la varilla telescópica? (6) ¿Es correcta la velocidad del molde?

(7) ¿Se ha interpretado correctamente la instalación?

(8) ¿Fluye el agua de refrigeración con fluidez y está deformada la rampa de circulación de agua dentro del horno de calentamiento?

(9) ¿Hay gotas de agua en los moldes y las máquinas?

(10) ¿Hay contaminación de aceite en el punto de descarga?

(11) ¿Están contaminadas con aceite la varilla de extensión y la presión de aire?

(12) ¿Están bien fijados los tornillos del horno de calentamiento?

(13) ¿Hay algún ruido anormal en la máquina?

(14) ¿Está flojo el soporte hidráulico del molde?

(15) ¿Es normal la temperatura preajustada del horno de calentamiento? - Sección del molde:

(1) ¿Están flojos todos los tornillos de cada componente?

(2) ¿Está flojo el soporte inferior?

(3) ¿Está el molde contaminado con polvo, polvo fino o aceite?

(4) ¿Hay demasiada grasa en el poste? (5) ¿Se manchará la superficie del molde con gotas de agua?

(6) ¿Es normal la temperatura de cada pieza?

(7) ¿Hay alguna fuga?

(8) ¿Es normal la inspección de entrada de las piezas prefabricadas?

III. Instalación - Instalación de la máquina:

Aspectos que requieren atención:

Para garantizar el funcionamiento normal de esta máquina, los accesorios y las conexiones son las tareas más importantes. Realice pruebas por separado en las cintas transportadoras, las máquinas de aflojamiento, los compresores de aire y las torres de refrigeración.

Esta máquina está diseñada con dispositivos de parada de emergencia, puertas de seguridad, etc. En caso de emergencia, se pueden cerrar todos los circuitos de aire. Además, se debe ajustar el rendimiento de cada cilindro para evitar accidentes. Las demás precauciones de este manual deben leerse atentamente y comprenderse en su totalidad para garantizar la seguridad del operador en un entorno de trabajo seguro. Para garantizar la calidad del producto y la vida útil de la máquina, instale la máquina en un espacio conductor de aire y configure la temperatura entre 20 ℃ y 25 ℃, y la humedad entre 20% y 40%.

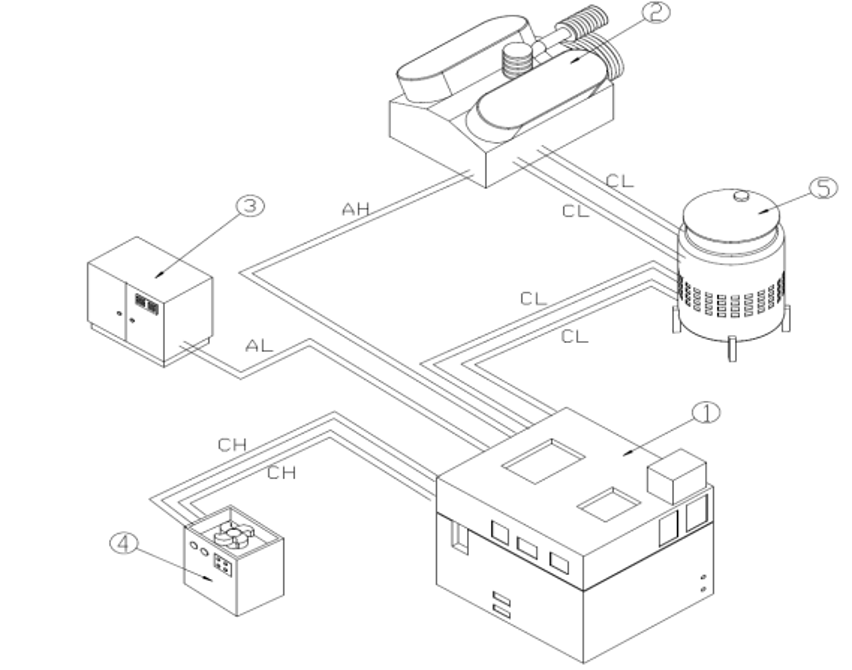

(1) Máquina de moldagem por sopro e estiramento CH: Água fria

(2) Compressor (alta pressão) CL: Torre de resfriamento

(3) Compressor (para baixa pressão) ar de alta pressão

(4) O resfriador comprime o ar

(5) Torre de resfriamento

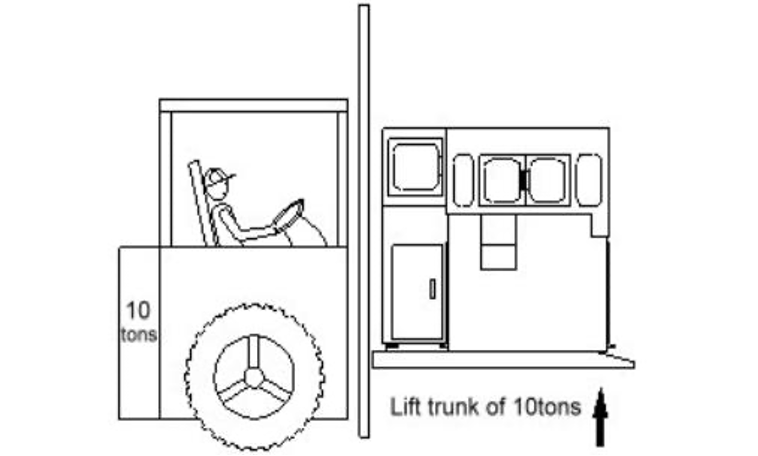

1 Movimentação e instalação da máquina: A caixa de elevação realiza a movimentação da máquina. Esta é uma tarefa importante, portanto, dedique-lhe total atenção. (1) A máquina pesa aproximadamente 6500 kg e a caixa de elevação pesa 10 toneladas. O método de içamento da máquina é mostrado na figura a seguir.

(1) A máquina pesa aproximadamente 6500 kg e a caixa de elevação pesa 10 toneladas. O método de içamento da máquina é mostrado na figura a seguir.

(2) Durante o transporte, preste atenção à posição do centro de gravidade para evitar danos à máquina.

(3) Para manter a instalação ideal da máquina, a base fornecida para a instalação deve ser firme.

(4) Antes da instalação, considere o espaço ao redor da máquina. Portanto, não haverá danos aos trabalhadores nem inconvenientes para suas operações em espaços estreitos.

(5) Mantenha o ambiente limpo durante a instalação. Não instale a máquina em locais com circuitos elétricos diretamente expostos ou instáveis; caso contrário, a máquina ficará instável e seus componentes elétricos precisarão ser substituídos.

(6) Preste atenção à segurança durante a instalação.

(7) Verifique se os parafusos estão soltos.

(8) Após a instalação da máquina, limpe-a do óleo antiferrugem e da sujeira presente.

(9) Após a instalação da máquina, calibre-a com um nível de ar.

(10) A máquina deve ser conectada ao aterramento.

(11) Durante a instalação do molde, deve-se prestar muita atenção à operação de abertura/fechamento e às condições do ambiente ao redor.

(1) A água de resfriamento circula pelo canal de água do forno de aquecimento, com uma temperatura predefinida de 30 ℃ e uma faixa de pressão de trabalho de 2 a 4 kgf/cm².

(2) Agentes anticorrosivos e amaciantes devem ser adicionados à água de resfriamento para evitar danos à tubulação, o que pode levar a danos à máquina e ferimentos aos trabalhadores.

(3) A entrada ou saída da tubulação deve ter tamanho adequado para evitar baixa pressão. O diâmetro interno da tubulação deve ser maior que 16 mm.

- Instalação da água de resfriamento:

1 A água de resfriamento é utilizada para resfriar o molde, com uma temperatura predefinida de 10 °C a 12 °C e uma faixa de pressão de trabalho de 2 a 4 kgf/cm².

2 Anticongelantes, conservantes, amaciantes, etc. Devem ser adicionados à água congelada para evitar danos à tubulação.

3 O diâmetro da tubulação de importação ou exportação deve ser maior que 16 mm para reduzir as perdas na tubulação.

4 Para manter a temperatura da água estável, todas as tubulações devem passar por tratamento de isolamento térmico para evitar condensação.

Observação: A válvula de admissão para limpeza do circuito de água do molde é usada apenas para limpeza do circuito de água ou substituição do molde e para esvaziamento do circuito de água.

Além disso, não abra a válvula de admissão para evitar que a água congelada entre novamente no sistema do compressor de ar, causando ferrugem nos tubos do sistema do compressor de ar, impurezas, funcionamento anormal do cilindro e da válvula solenoide e danos.

4 Instalación de la presión de operación:

(1) La presión de trabajo es de 7 kgf/cm², por lo que la fuente de presión debe ser de 7,5-8 kg/cm² para evitar una presión insuficiente.

2 La tubería debe tener un diámetro interior superior a 18 mm y utilizar tuberías resistentes a presiones superiores a 10 kgf/cm².

3 El aislador de presión de operación es una válvula de control de entrada de aire bloqueable.

5 Instalación de la presión de soplado:

(1) La presión máxima de soplado es de 35 kgf/cm², por lo que se debe verificar la seguridad del sistema de tuberías para evitar accidentes.

(2) Se deben utilizar tuberías con un diámetro interior superior a 18 mm para evitar bajas presiones y mantener una calidad estable.

(3) Según la norma ISO/DIS 8573-1 Nivel 1, el aire comprimido con una capacidad de transporte de aceite inferior a 0,01 mg/m³ y una capacidad de transporte de polvo inferior a 0,1 mg/m³ debe estar cualificado. 6. Instalación de la fuente de alimentación:

(1) La fuente de alimentación es de CA 415 V, 50 Hz, trifásica.

(2) El cable utiliza: un cable con una sección superior a 30 mm² y tres cables con una sección superior a 38 mm². (3) Esta máquina debe estar conectada a tierra, con clavos de cobre y un cable de 16 mm², enterrada a aproximadamente 1 metro de profundidad. La resistencia de la conexión a tierra es inferior a 100 ohmios.

(4) La variación de voltaje se permite dentro de ± 5 % y se incorpora un regulador de voltaje para garantizar un funcionamiento suave y una calidad estable de la máquina.

(5) Con la máquina en funcionamiento, preste atención a si la temperatura del cable aumenta de forma anormal.

(6) Después de instalar el cable de alimentación, observe si la dirección de funcionamiento del motor coincide con la indicada por la flecha.

- Lubricantes:

(1) La Administración de Alimentos y Medicamentos de EE. UU. (FDA) debe proporcionar una certificación de calidad para los lubricantes utilizados en maquinaria alimentaria. (2) La parte deslizante del engrasador de la máquina debe lubricarse en la dirección de la flecha.

IV. Operación y ajuste:

Tras la configuración, se deben realizar pruebas funcionales conjuntamente.

- Inspección previa al arranque:

- Sensores fotoeléctricos en la pista de alimentación:

Hay dos conjuntos de sensores fotoeléctricos en la parte central y final de la pista. El sensor fotoeléctrico superior controla el tiempo de alimentación en el transportador. Cuando el sensor fotoeléctrico mide la prealimentación, tras un cierto tiempo, comienza la alimentación. El sensor fotoeléctrico inferior mide el tiempo de alimentación del tocho en la pista. Cuando el sensor fotoeléctrico no responde a la preforma, la cinta transportadora se detiene y el brazo robótico deja de sujetarla, mientras el husillo continúa funcionando.

Es necesario confirmar si estos dos conjuntos de sensores fotoeléctricos responden. Llene la pista de alimentación con la preforma y observe si la luz del sensor fotoeléctrico está encendida. Si está encendida, indica una situación normal. Sin embargo, si la luz sigue apagada, significa que no se ha producido ninguna reacción. Afloje los pernos de fijación del sensor y ajuste la posición y el ángulo del sensor hasta que responda. De lo contrario, la máquina no funcionará correctamente.

2 Sensor fotoeléctrico de premoldeo:

Antes de entrar en el molde, tras calentar las piezas prefabricadas, hay un conjunto de sensores fotoeléctricos que no pueden funcionar sin reaccionar al molde, la varilla de estiramiento y el aire a alta presión. Para confirmar, se debe colocar una preforma en el eje principal entre los grupos de sensores fotoeléctricos. A continuación, afloje los pernos de fijación de la célula fotoeléctrica. Sensor, ajuste la posición y el ángulo hasta que se encienda la luz del sensor. Esto significa que las piezas prefabricadas que entran en el molde completarán su funcionamiento normal.

3 Interruptor de límite de descarga específico:

Se coloca entre los brazos robóticos de alimentación y descarga para determinar si las botellas formadas se han retirado correctamente. De lo contrario, el brazo robótico de alimentación entrará en contacto con las botellas formadas.

4 Componentes eléctricos:

¿Está bien conectado el cable de tierra? ¿Es correcta la frecuencia de este voltaje?

¿Es correcta la dirección de rotación del motor?

¿Está suelta la conexión del terminal?

¿Hay alguna fuga?

¿Función de parada de emergencia?

¿Está dañado o suelto el extremo de la lámpara infrarroja?

¿Está bien instalada la caja de interruptores?

¿Está suelto el conector de la bobina?

¿Hay algún fusible fundido?

¿Están la fuente de alimentación principal y el interruptor en la posición de apagado? - Aire a alta presión:

¿Es precisa la deshumidificación y el reabastecimiento de aire a alta presión?

¿Hay suficiente presión de aire?

¿Es suficiente el aceite lubricante en el circuito del cilindro?

¿Está rota o suelta la tubería?

¿Están sueltas las bobinas y los pernos de fijación de la válvula de control de potencia? ¿La presión de aire es de 0 kgf/cm² durante el mantenimiento?

¿Hay alguna fuga de aire? - Máquina:

¿Es suficiente el suministro de aceite lubricante y grasa?

¿El inicio y el final de la revolución están en la posición correcta?

¿Está suelta la pértiga telescópica? ¿Es correcto el ajuste de la velocidad del molde?

¿Es suave la rampa de agua de refrigeración del horno de calentamiento durante el proceso?

¿Se ensuciarán los moldes y las máquinas con gotas de agua?