Contact: John Tao

Mobile/WhatsApp: +86 186 6862 7050

Email. Johntao@Fupusi.com

www.Fupusi.com

John Tao as the general manager of Taizhou Fupusi Machinery Co., Ltd., who has more than 15 years of experience in the plastic bottle industry field, is focused on improving the quality of the machines and the after-sales system

- Otros

·Inspección del dispositivo de seguridad:

Para evitar accidentes, es necesario revisar el dispositivo de parada de emergencia antes de la operación.

·Lubricante:

Suministre lubricante a cada componente deslizante.

·Antes de la operación, verifique que no haya personas dentro de la máquina.

II. Ajuste antes de la puesta en marcha: - Sistema de alimentación:

(1) Posicionamiento del componente prefabricado: La altura del componente prefabricado depende de su longitud.

Coloque el brazo robótico y la preforma sobre el husillo, afloje los pernos de fijación y ajuste la distancia entre el percutor y la parte inferior de la preforma a 5 mm.

(2) Brazo robótico: El tamaño del brazo robótico depende del tamaño de la preforma. Retire los pernos y las tuercas de la mano para reemplazarlos. Después de la sustitución, compruebe que la altura de la mano sea correcta.

(3) Corredera: Las ranuras de la corredera se ajustan según el tamaño de los componentes prefabricados. Por ejemplo, si los componentes prefabricados son inconsistentes o el tamaño del tornillo cambia, se debe reemplazar la placa de alimentación. El método de actualización consiste en retirar el perno del deslizador y fijar el nuevo deslizador.

(4) Riel de alimentación: El tamaño del riel de alimentación depende del tamaño del componente prefabricado. Hay juegos de pernos y tuercas para el ajuste en la parte delantera y trasera de la sección inclinada. La distancia entre los componentes prefabricados y los rieles de acero es de 0,5 mm.

Atención: Cuando el robot mueva piezas prefabricadas, primero levante el impactador para evitar colisiones.

2 Sistema de transporte:

1 Revestimiento: El tamaño del revestimiento se determina por las dimensiones internas de la preforma. Cuando las dimensiones internas o la altura de los componentes prefabricados cambien, se debe reemplazar el revestimiento. Retire el resorte en forma de C del husillo y reemplace el buje.

Atención: Antes de ajustar la posición de los componentes prefabricados, se debe reemplazar el revestimiento con antelación.

3 Dispositivo de calentamiento:

(1) Pendiente de agua de enfriamiento: Coloque una varilla prefabricada en el eje principal dentro del horno de calentamiento. Ajuste la pendiente de agua de enfriamiento a aproximadamente 2 mm de la varilla prefabricada, como se muestra en la siguiente figura.

(2) Lámpara infrarroja: Si el calentamiento de la preforma es desigual, ajuste la distancia entre la preforma y la lámpara. Afloje los pernos de fijación en ambos extremos de la varilla de ajuste de la luz, mueva la luz hacia adelante y hacia atrás hasta la posición correcta y bloquéela.

4 Sistema de emisión:

Brazo mecánico: El método de ajuste del brazo mecánico de descarga es el mismo que el de alimentación. Después de colocar los componentes prefabricados en el husillo, pruebe la capacidad de agarre del brazo robótico, como se muestra en la siguiente figura.

5 Aire a alta presión:

(1) Presión de trabajo: Ajuste la presión del regulador a 7 kg/cm².

La presión preinstalada para la recuperación de gas es de 10 kg/cm².

(2) Presión de soplado: Máximo 28 kg/cm² para fondo circular. El peso máximo en la parte inferior del soporte libre es de 35 kg/cm².

(3) Presión de presoplado: aproximadamente 5-15 kg/cm².

III. Pasos de apertura:

Antes de abrir, revise el interior de la máquina para asegurarse de que todos hayan salido.

- Abra las válvulas de entrada del sistema de presión de trabajo y del sistema de purga de alta presión.

- Verifique que la presión de trabajo sea correcta.

- Ajuste la presión de presoplado según la producción de la botella.

- Abra las válvulas de bola de entrada y salida del agua de refrigeración y del agua fría, y verifique que el circuito de agua de refrigeración del horno de calentamiento y la circulación del agua fría del molde sean fluidos.

- Gire el interruptor de encendido a la posición “ON”.

- Gire el selector a la posición “Manual”: Origen – Origen completo – Abrir el molde.

- Verifique que el circuito de alimentación, la máquina de manipulación de materiales y el transportador funcionen correctamente. 9. Ajuste la temperatura del horno de calentamiento preajustado y encienda la lámpara de calentamiento para ajustar la potencia requerida para la botella.

- Cambie la pantalla a “Auto”.

Una vez que el horno de calentamiento alcance la temperatura preajustada, presione el botón de inicio automático. - Observe la calidad de la botella y ajuste la temperatura, el tiempo y la presión de calentamiento.

Atención: No abra ninguna puerta de seguridad mientras la máquina esté en funcionamiento para evitar daños.

IV. Panel de control:

1 Selector de potencia:

1 Botón de encendido:

Encienda la máquina y el panel de control mostrará una pantalla de inicio. Haga clic en el logotipo de Fupusi para acceder al menú principal.

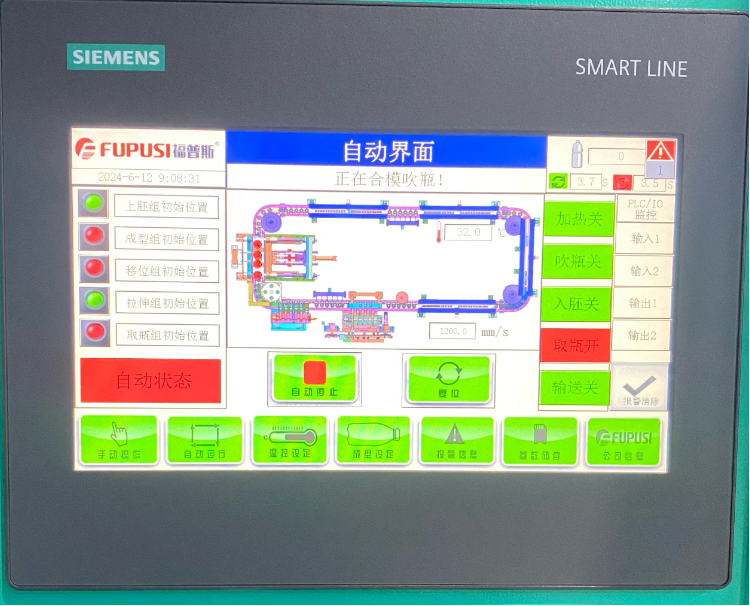

- Interfaz principal en modo automático:

- Visualización de la hora: Fecha y hora del sistema.

- Contador: Registrar la cantidad de producción (mantenga pulsado el botón para restablecer los datos).

- Visualización de alarmas: Motivo del fallo de la máquina.

- Ciclo establecido: Ciclo establecido por la máquina.

- Ciclo actual: Tiempo del ciclo de acción de la máquina.

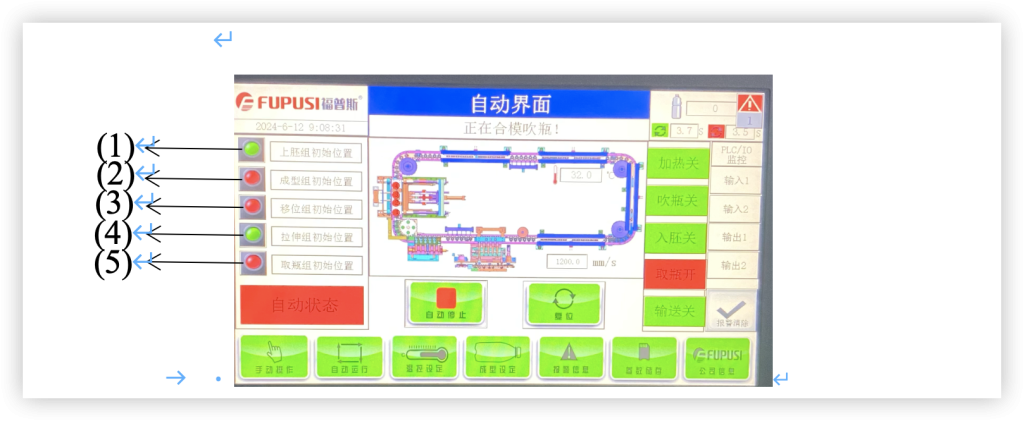

(1). Posición inicial del grupo de embriones superior:

(2). Posición inicial del grupo de formación:

(3). Posición inicial del grupo de desplazamiento:

(4). Posición inicial del grupo de estiramiento:

(5). Posición inicial del grupo de recogida de botellas:

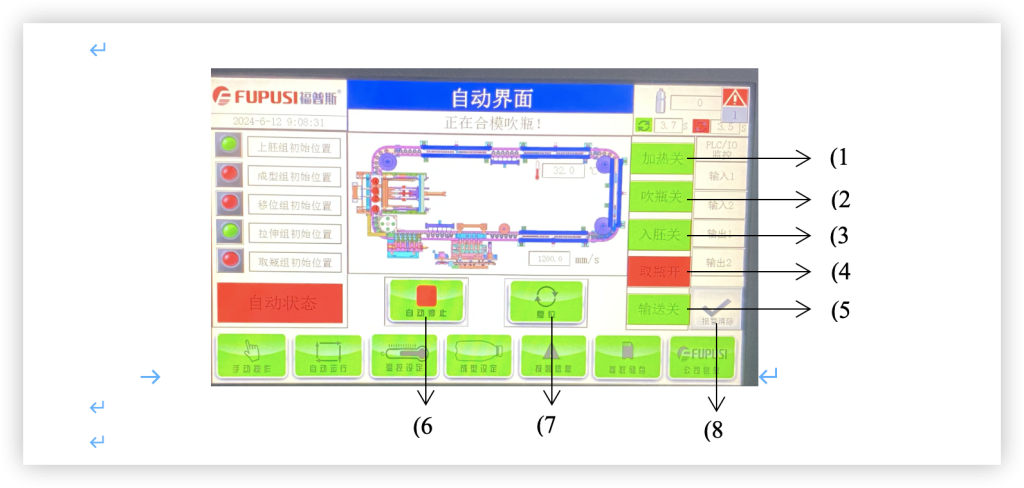

(1). Interruptor de calentamiento: controla la función de calentamiento del tubo de la lámpara.

(2). Interruptor de soplado de botellas: controla la función de soplado de botellas de la máquina.

(3). Interruptor de embriones superior: controla la entrada de embriones de la botella al aire de admisión.

(4). Interruptor de recuperación de botellas: controla la acción de recuperación de botellas.

(5). Interruptor de la cinta transportadora:

(6). Parada automática:

(7). Reinicio:

(8). Borrado de alarmas:

Atención: Antes de comenzar, verifique si el ajuste de voltaje es anormal. Si la bombilla está dañada, asegúrese de desconectar la alimentación antes de reemplazarla para evitar daños en los electrodos o cortocircuitos.

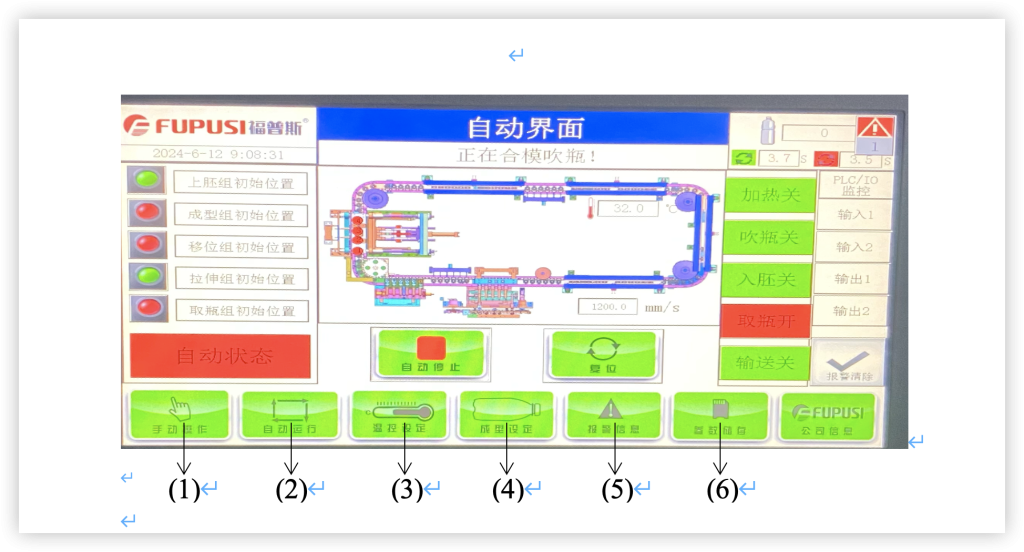

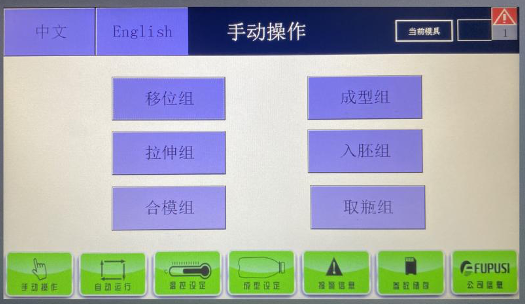

- Operación manual:

Al seleccionar la operación manual, la máquina de soplado de botellas cambiará al modo de control manual. Este modo permite solucionar problemas en el grupo de calibración, el grupo de desplazamiento, el grupo de estiramiento, etc., lo cual es especialmente beneficioso para prevenir accidentes.

(2). Ajuste de control de temperatura: ajuste de calentamiento de la lámpara del horno.

(3). Ajuste de moldeo: Mediante el ajuste adecuado de parámetros como el presoplado retardado, el tiempo de soplado retardado, el tiempo de soplado y el tiempo de escape, se garantiza la calidad del moldeo y la eficiencia de producción.

(4). Información de alarma: Cuando el dispositivo detecta condiciones anormales y cumple con las condiciones de alarma, el sistema activará inmediatamente el mecanismo de alarma para garantizar que la información sobre la falla del equipo se transmita de forma rápida y precisa al personal correspondiente.

(5). Almacenamiento de parámetros: Archive y guarde de forma independiente los diferentes parámetros que deben configurarse según los distintos moldes, y léalos directamente para facilitar su uso posterior.

V. Solución de problemas:

Atención: Ante cualquier situación anormal, el operador debe presionar primero el botón de parada de emergencia para detener la máquina.

Cuando la máquina funciona de forma anormal, la pantalla HMI (panel de control) mostrará un mensaje de alarma indicando la situación anormal.

(1) Alimentación (información de alarma):

La máquina se detiene y la pantalla muestra el mensaje “Error en el conjunto de alimentación”.

Motivo 1: La colocación incorrecta de los componentes prefabricados provocó un impacto y un bloqueo de la alimentación.

Solución: Descargue la presión del sistema operativo y elimine los obstáculos. Después de volver a llenar la presión del sistema operativo, opere manualmente el componente de alimentación para determinar si el dispositivo puede procesar la preforma con precisión. Si es necesario, reajuste los componentes.

Motivo 2: El sensor del cilindro no está alineado.

Solución: Afloje los sujetadores del sensor y ajuste la posición del sensor hasta que vuelva a iluminarse.

(2) Descarga (mensaje de alarma):

La máquina deja de funcionar y aparece el mensaje “Error de conjunto de descarga” en la pantalla.

Motivo 1: Se produjo un impacto durante el movimiento de la manija de descarga, lo que provocó una manipulación incorrecta de la botella o el bloqueo de un componente.

Solución: Drene la presión del sistema operativo y retire los obstáculos. Vuelva a llenar la presión del sistema operativo y accione manualmente el componente de descarga para determinar si la manija puede manipular la botella con precisión. Si es necesario, reajuste los componentes.

Motivo 2: Sensor del cilindro desalineado

Solución: Afloje el sujetador del sensor y ajuste la posición del sensor hasta que se ilumine de nuevo.

(3) Molde (información de alarma):

Aparece el mensaje “Error de presión de sujeción” en la pantalla y la máquina deja de funcionar.

Motivo 1: Debido a que se atascaron objetos extraños, la prensa de sujeción no se abrió ni cerró completamente.

Solución: Retire manualmente el objeto extraño y ábrala/ciérrela varias veces para garantizar su correcto funcionamiento.

Motivo 2: El sensor de posicionamiento para abrir/cerrar el molde no está en su lugar. Solución: Verifique la posición cero del servo, inspeccione el sensor para el modo de apertura/cierre izquierda/derecha y verifique si los pernos de fijación del sensor están sueltos o si hay algún impacto al moverlo. Mueva el sensor a la posición de apertura/cierre del molde para calibrarlo hasta que se encienda su luz indicadora.

V. Solución de problemas:

Atención: Ante cualquier situación anormal, el operador debe presionar primero el botón de parada de emergencia para detener la máquina.

Cuando la máquina funciona de forma anormal, la pantalla HMI (panel de control) mostrará un mensaje de alarma indicando la situación anormal.

(1) Alimentación (información de alarma):

La máquina se detiene y la pantalla muestra el mensaje “Error en el conjunto de alimentación”.

Motivo 1: La colocación incorrecta de los componentes prefabricados provocó un impacto y un bloqueo en la alimentación.

Solución: Drenar la presión del sistema operativo y eliminar los obstáculos. Después de volver a llenar la presión del sistema operativo, operar manualmente el componente de alimentación para determinar si el dispositivo puede procesar la preforma con precisión. Si es necesario, reajustar los componentes.

Motivo 2: El sensor del cilindro no está alineado.

Solución: Aflojar los sujetadores del sensor y ajustar la posición del sensor hasta que se ilumine de nuevo.

(2) Descarga (mensaje de alarma):

La máquina se detiene y aparece el mensaje “Error en el conjunto de descarga” en la pantalla. Razón 1: Se produjo un impacto durante el movimiento de la manija de descarga, lo que provocó una manipulación incorrecta de la botella o el bloqueo de un componente.

Solución: Drene la presión del sistema operativo y retire los obstáculos. Vuelva a llenar la presión del sistema operativo y accione manualmente el componente de descarga para determinar si la manija puede manipular la botella con precisión. Si es necesario, reajuste los componentes.

Razón 2: Sensor del cilindro desalineado

Solución: Afloje el sujetador del sensor y ajuste la posición del sensor hasta que se ilumine de nuevo.

(3) Molde (información de alarma):

Aparece el mensaje “error de presión de sujeción” en la pantalla y la máquina deja de funcionar.

Razón 1: Debido a que se atascaron objetos extraños, la prensa de sujeción no se abrió ni cerró completamente.

Solución: Retire manualmente el objeto extraño y ábrala/ciérrela varias veces para garantizar su correcto funcionamiento.

Razón 2: El sensor de posicionamiento para abrir/cerrar el molde no está en su lugar. Solución: Compruebe la posición cero del servo, inspeccione el sensor para el modo de apertura/cierre izquierda/derecha y compruebe si los pernos de fijación del sensor están flojos o si hay algún impacto al moverlo. Mueva el sensor a la posición de apertura/cierre del molde para calibrarlo hasta que se encienda la luz indicadora.

(4) Transmisión (mensaje de alarma):

La máquina se detiene y la pantalla muestra el mensaje “error de transmisión”.

Motivo 1: Debido a un bloqueo por objetos extraños, la transmisión es incompleta.

Solución: Compruebe si hay objetos extraños bloqueando el sistema de transporte y accione manualmente el cilindro de transporte para ayudar a eliminar los obstáculos. Pulse el botón de avance varias veces para confirmar que el husillo de la preforma esté correctamente posicionado en la siguiente posición sin interferir con el sistema de sujeción.

Motivo 2: El cilindro de transmisión y el sensor de posición del servo no están en su lugar.

Solución: Compruebe si los sensores del cilindro y del servosistema están desalineados debido a la vibración. Vuelva a colocar el sensor hasta que se encienda y, a continuación, apriete el sujetador para fijarlo en su lugar. Razón 3: El tiempo del ciclo de transmisión es más largo de lo habitual.

Solución: La máquina está programada para realizar 20 ciclos durante la operación inicial como limpieza de la preforma, por lo que el sistema transportador funciona lentamente hasta que se activa el sistema de sujeción una vez, momento en el que la máquina vuelve a su “tiempo de ciclo normal”.

(5) Corredera (mensaje de alarma):

Aparece el mensaje “error de corredera” en la pantalla y la máquina se detiene.

Razón 1: Durante el funcionamiento, es posible que haya objetos extraños que golpeen o bloqueen la corredera.

Solución: Retire los obstáculos y accione manualmente la corredera para comprobar si la preforma se puede cargar correctamente en el soporte.

Razón 2: El sensor de posición del cilindro de la corredera está desalineado.

Solución: Compruebe si las fijaciones del sensor están flojas, ajuste la posición del sensor hasta que se ilumine y, a continuación, apriete las fijaciones.

6 Barra telescópica (mensaje de alarma):

Aparece el mensaje “error de varilla de estiramiento” en la pantalla y la máquina se detiene. Razón 1: Durante la operación, objetos extraños impactaron o atascaron el componente de la varilla de estiramiento.

Solución: Retire el objeto bloqueado, opere manualmente el conjunto de la varilla de estiramiento y verifique su funcionamiento normal. Asegúrese de que la separación entre la varilla y el molde base permanezca sin cambios.

Razón 2: La posición del sensor de la varilla de estiramiento ascendente o descendente es incorrecta.

Solución: Verifique si ambos sensores detectan correctamente la posición correspondiente del conjunto de la varilla de estiramiento y, si es necesario, ajústelos hasta que se iluminen y aprieten los sujetadores.